Fourchettes de réarmement

Fabrication de fourchettes à partir d'un modèle un peu trop fragile

- En cours de réalisation

- 2016-08-18

- 2016-08-25

Étapes du projet

La MIAL, comme beaucoup d'autres lieux publics dispose de boîtiers permettant de déverrouiller une porte électrique en cas d'urgence. Si ce déverrouillage intervient par inadvertance, il faut pouvoir réarmer le boîtier. Seul petit souci : l'outil fourni par le fabricant à cette fin est particulièrement fragile et il est très difficile, si ce n'est impossible d'en obtenir d'autres.

Voyons voir si le MIPS permet de fabriquer une fourchette.

Rapport d'activité au sein du fablab

Voici les différentes étapes effectuées au MIPS

1°) Se faire prêter une fourchette par quelqu'un qui en a encore une

Lorsque j'ai eu l'objet entre les mains pour la toute première fois, j'ai estimé qu'une fabrication à l'imprimante 3D ne serait pas rentable (en terme de temps passé à imprimer). De plus, j'ai des doutes sur la solidité de l'objet fini car il est soumis à des contraintes mécaniques lorsqu'il est utilisé. J'ai donc préféré opter pour la découpeuse laser.

Une découpe dans une matière plastique d'épaisseur identique devrait être suffisante.

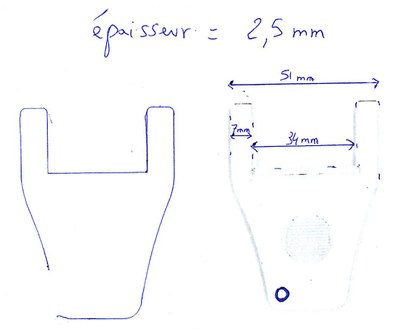

2°) Récupérer la forme et les dimensions

Pour ce faire, j'ai récupéré les infos à propos de l'objet via 2 outils :

- J'ai carrément passé la fourchette originale dans un scanner à plat (celui qui est connecté à l'ordinateur situé à côté de l'imprimante 3D) afin de récupérer une image au format jpg. que vous pouvez voir ci-dessous. Elle me sera utile pour tracer la forme par dessus dans Inkscape.

- Le scan de la fourchette originale

- J'ai également photocopié la fourchette en me disant qu'ainsi j'allais récupérer des dimensions exactes.

Comme on peut le voir, la photocopie manque de contraste avec un objet transparent. Mais le plus pénible c'est que les contours ne sont pas nets.

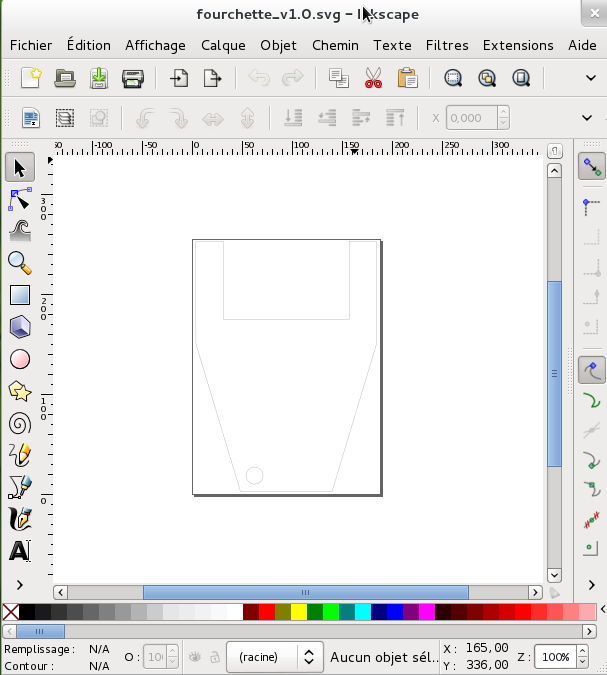

3°) Reproduire la forme en vectoriel

J'ai opté pour le logiciel libre de dessin vectoriel Inkscape que je connais un peu et qui sera suffisant pour cette tâche. J'ai importé l'image scannée au format jpg et utilisé l'outil courbe de béziers pour tracer... des lignes droites. Enfin, les deux dernières étapes consistaient à mettre le dessin à l'échelle et à réaliser un export pdf.

Cliquez sur les liens pour télécharger la version 1.0 du projet au format svg ou au format pdf.

4°) Découpe du prototype

Afin de réaliser le prototype, j'ai cherché dans les chutes de matériaux les matières plastiques dont l'épaisseur est de 2,5mm.

Le premier essai a été réalisé avec un verre synthétique avec les valeurs suivantes :

- puissance : 40%

- vitesse : 100%

- fréquence : 1200Hz

Le matériau est marqué mais pas découpé. J'ai donc augmenté les puissance et diminué la vitesse :

- puissance : 80%

- vitesse : 60%

- fréquence : 1200Hz

Le résultat est à peine mieux. Le laser n'a pas découpé le plastique. Nouvelle tentative avec des réglages plus 'costauds' :

- puissance : 100%

- vitesse : 30%

- fréquence : 2500Hz

C'est encore pire. Il n'y a pas vraiment de découpe, le matériau fond et se ressoude après le passage du laser. Bref, il faudrait même s'en débarrasser car ce n'est pas utilisable, quel que soit le projet.

Changement de programme, je récupère une chute d'acrylique de couleur blanche qui a été utilisée pour le projet de microscope artisanal. Les réglages ayant été documentés, je me contente de les reprendre à l'identique :

- puissance : 70%

- vitesse : 20%

- fréquence : 5000Hz

Dès le premier essai, le résultat est parfait. Jugez plutôt :

5°) Test du prototype

La première fourchette réalisée au fablab a été confiée aux agents de la médiathèque afin qu'elle soit testée en conditions réelles. Si le test est concluant, alors il ne faudra que quelques minutes pour en réaliser une dizaine d'autres.

- Fichiers projet — Par Michaël L. — Dernière modification 29/08/2016 11:34